Introduzione

Spinto dalla sua passione per l'ingegneria, un appassionato ingegnere meccanico italiano, Andrea Piccinno, si avventurò in una spedizione per dare vita all'iconica "Iron Man Suit".Andrea ha dedicato il suo tempo libero a trasformare questa straordinaria visione in realtà..

Il costume Iron Man rappresenta l'incarnazione dell'integrazione uomo-macchina, con il suo design elegante, funzionalità avanzate e incredibili capacità.Il viaggio di Andrea è iniziato con un profondo fascino per la tecnologia degli esoscheletri e il desiderio di esplorarne il potenziale.Con l'impulso di spingere i confini dell'interazione uomo-macchina, si è approfondito nello studio e nella ricerca del campo degli esoscheletri.

Si dedicò alla ricerca, esplorando le tecnologie esistenti e la letteratura scientifica per comprendere le complessità della progettazione, delle funzionalità e delle applicazioni degli esoscheletri.Andrea e Race hanno combinato la loro passione per l'innovazione e l'impegno per l'eccellenza per trasformare questa fantasia di fantascienza in una vera meraviglia..

Inizia con i componenti di esoscheletro stampati in 3D

Un esoscheletro passivo a tutto il corpo distribuisce il peso e lo stress fisico sperimentato dall'utente su tutto il corpo.Gli esoscheletri passivi sono stati riconosciuti e adottati in varie industrieSono noti per il loro potenziale di aiuto alla riabilitazione, al miglioramento delle prestazioni fisiche e al miglioramento della sicurezza dei lavoratori.

Tuttavia, la maggior parte degli esoscheletri passivi sul mercato si rivolge a aree specifiche del corpo, trasferendo il peso da una parte del corpo all'altra.La visione di Andrea era quella di sviluppare una versione a corpo intero che reindirizzasse il peso verso il terreno., riducendo significativamente l'impatto sull'utente.

Nelle prime fasi del suo progetto, Andrea ha sfruttato le sue capacità di stampa 3D per creare prototipi di componenti di esoscheletro.che gli permette di perfezionare il progetto e di valutare la sua fattibilità.

Cercate un rigido esoscheletro

Mentre Andrea Piccinno progredisce nel suo viaggio per sviluppare la "Iron Man Suit", incontra un punto di svolta cruciale in cui il suo processo di prototipazione utilizzando la stampa 3D raggiunge i suoi limiti.La stampa 3D è stata uno strumento prezioso per test preliminari e per la realizzazione congiunta diTuttavia, le prove funzionali e la necessità di componenti strutturalmente robusti richiedevano un approccio diverso.

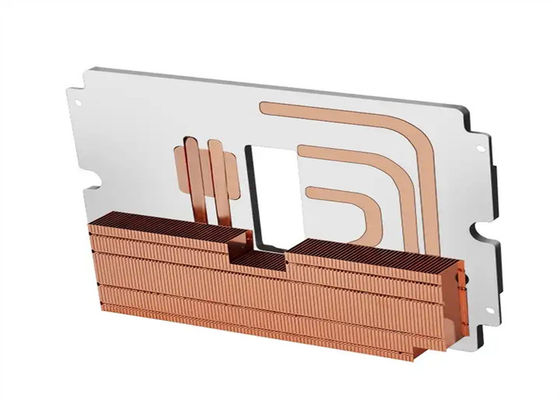

Per raggiungere un livello più elevato di prontezza per i test e garantire l'affidabilità e le prestazioni dell'esoscheletro, era necessario fabbricare componenti a tensione in lega di alluminio.È qui che è emersa la lavorazione CNCLa sua capacità di produrre geometrie complesse e tolleranze strette ne ha fatto il metodo di produzione ottimale.,un fornitore di servizi di lavorazione CNC affidabile.

Andrea ha cercato servizi di lavorazione CNC per quattro componenti critici dell'esoscheletro: i lati e i deltoidi.che sopportano sollecitazioni significative e contribuiscono all'integrità strutturale complessiva della tutaAndrea ha utilizzato la piattaforma di quotazione user-friendly di Race per avviare il processo di collaborazione.

Qui, ha fornito i necessari modelli 3D e disegni 2D dei componenti, insieme alle specifiche necessarie per un corretto assemblaggio.per cuscinetti, e elementi di montaggio per elastica.

Come la razza aiuta questo progetto

Analisi DFM fluida e dettagliata

Abbiamo iniziato esaminando a fondo i progetti di componenti di Andrea attraverso la nostra ampia analisi di Design for Manufacturing (DFM).Una delle principali sfide affrontate durante l'analisi è stata la presenza di più superfici di lavorazione nei componenti esoscheletriciI nostri esperti hanno esaminato queste complesse geometrie, assicurandosi che ogni superficie potesse essere lavorata con precisione senza compromettere l'integrità strutturale dei componenti.

Inoltre, l'analisi DFM si è concentrata sul solco obliquo e sul solco rettangolare a U all'interno dei componenti.Queste caratteristiche complesse richiedevano tecniche di lavorazione precise per ottenere la funzionalità desiderataCon le preziose intuizioni e le raccomandazioni dei nostri ingegneri, le scanalature potrebbero essere fabbricate senza difetti.

Fabbricazione di parti secondo le specifiche

Le capacità di produzione avanzate di Race's si sono dimostrate fondamentali per la fabbricazione dei componenti dell'esoscheletro con la massima precisione.comprese le scanalature per fori obliqui e le scanalature rettangolari a forma di UI componenti richiedevano una grande attenzione ai dettagli, in particolare i collegamenti a filo e le fessure di montaggio.

Le nostre avanzate tecniche di lavorazione CNC a 5 assi hanno garantito una fabbricazione precisa e accurata, permettendo di ottenere con precisione geometrie complesse e tolleranze strette.Per le scanalature a forma di U è stata utilizzata una lavorazione a scarica elettrica, mentre per caratteristiche specifiche è stata utilizzata una lavorazione ad angolo di 45 gradi.Questo approccio ha permesso la creazione di caratteristiche complesse e ha permesso ai componenti di integrarsi senza soluzione di continuità nella progettazione generale dell'esoscheletro.